Regolazione della temperatura di reazione

Process-related issues

l reattore è l’organo essenziale per la produzione di molecole sintetiche con i processi batch.

La temperatura del processo è controllata da un apparecchio chiamato: modulo di propulsione, skid termico, skid di riscaldamento e raffreddamento oppure circuito “monofluido”.

Il reattore è definito da:

- Capacità, da 5 a 40 000 litri, in base alla massa del lotto da produrre.

- Materiale, resistente alla corrosione esercitata dai reagenti utilizzati e dalle molecole generate durante le reazioni.

- Programma di pressione, generalmente tra il vuoto e i 6 bar, occasionalmente 25, 30 bar o superiore per le idrogenazioni.

- Programma di temperature, generalmente tra -20 e +150°C, occasionalmente a temperature più basse per i reattori detti “criogenici”, o a temperature più alte per la distillazione di prodotti pesanti.

Il reattore può essere costruito e installato per produrre specifiche molecole in base a un percorso reattivo preciso.

Più spesso però, il reattore è polivalente, cioè in grado di produrre, a richiesta, molecole diverse secondo i vari percorsi reattivi entro certi intervalli di pressione e di temperatura dell’apparecchio.

Il mezzo reattivo viene portato a temperatura, regolata grazie alla circolazione di un liquido nel doppio mantello dell’apparecchio.

I due metodi di regolazione utilizzati sono l’iniezione diretta del fluido di servizio nel doppio mantello e la circolazione “monofluido”.

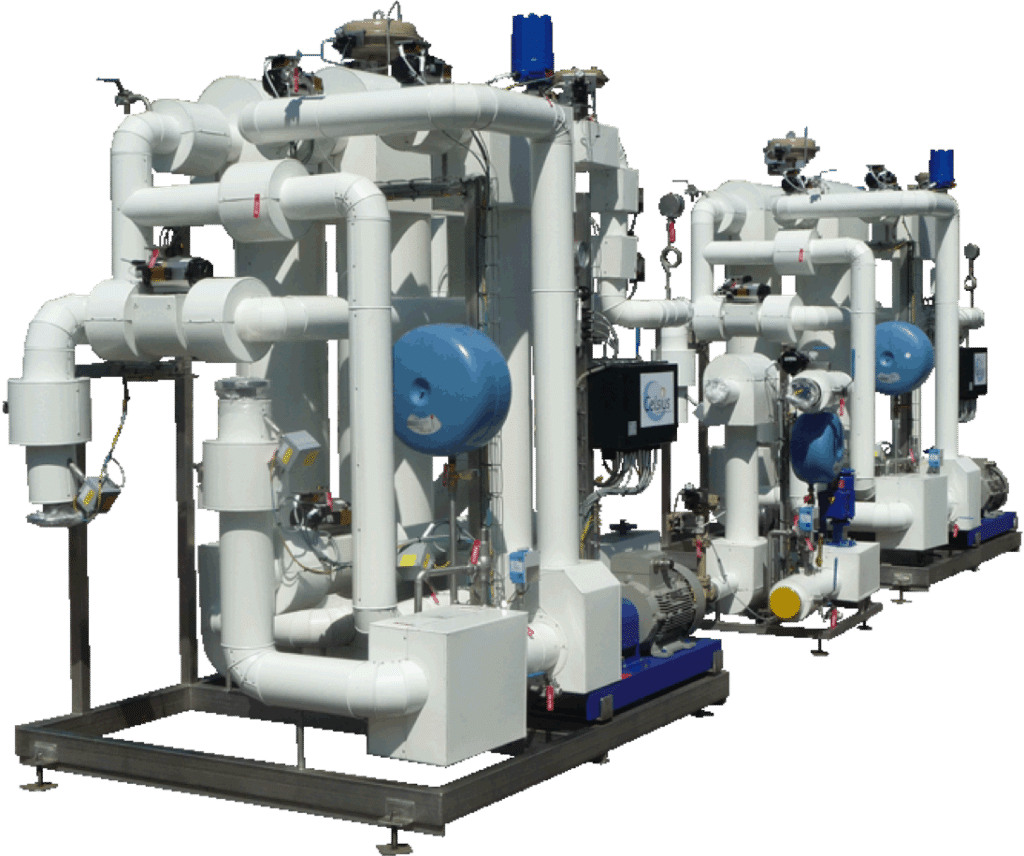

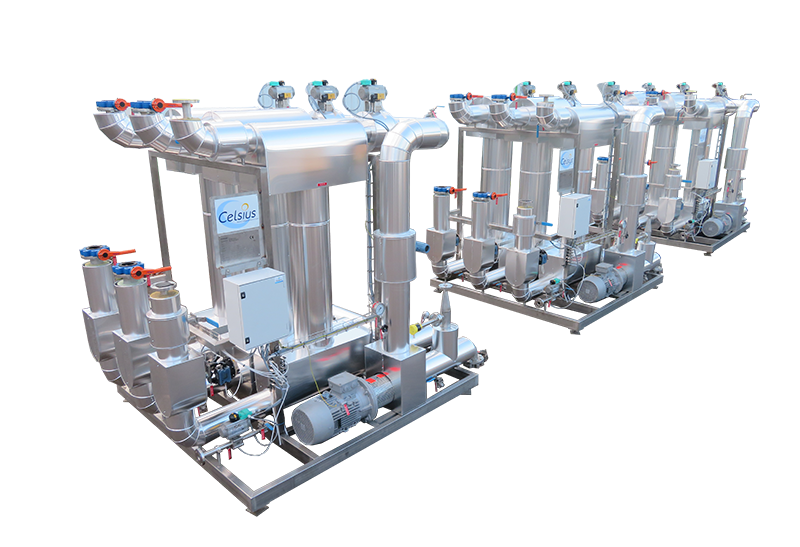

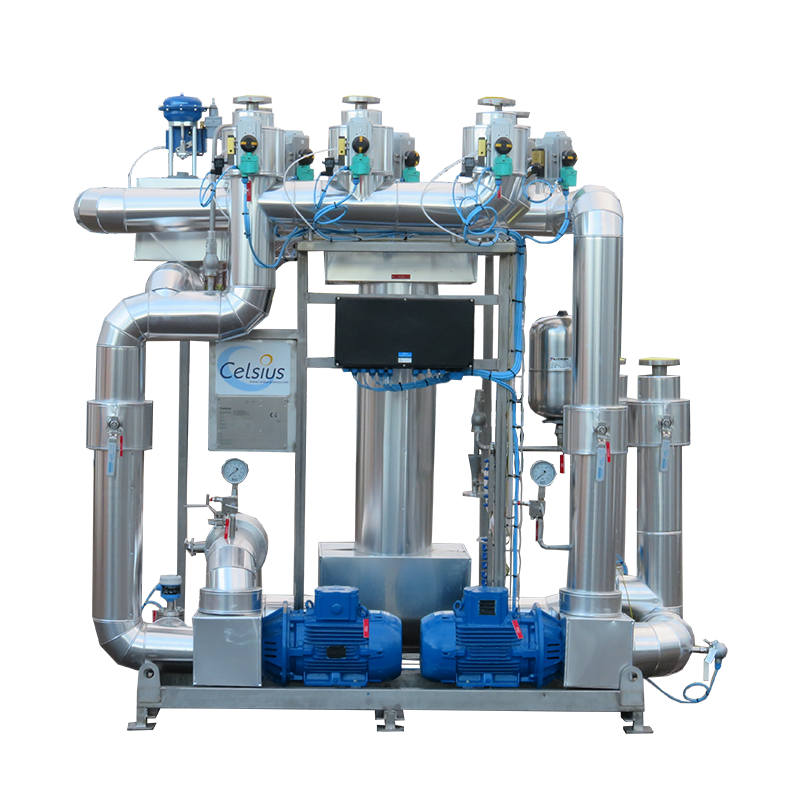

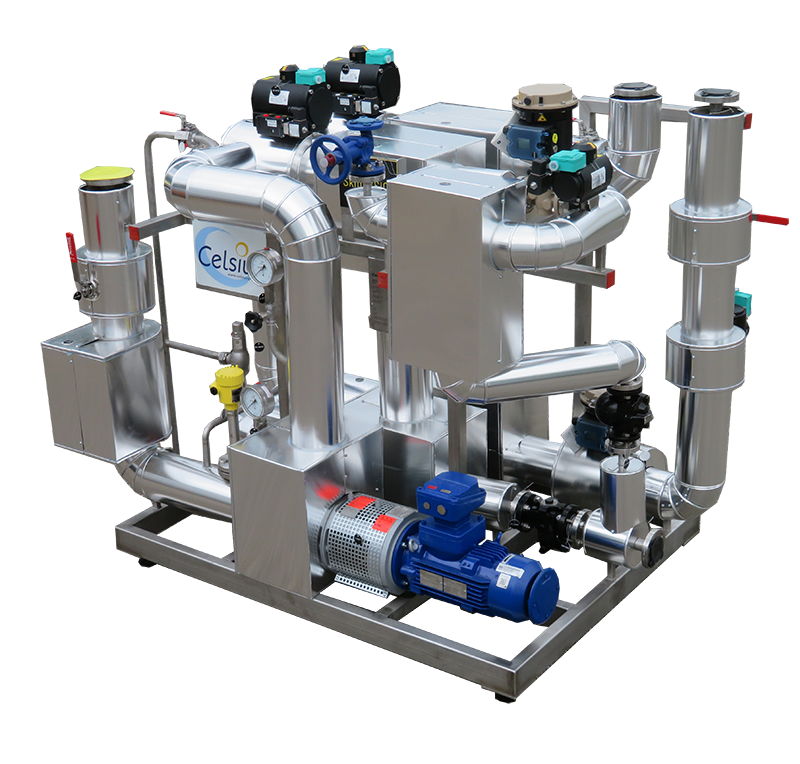

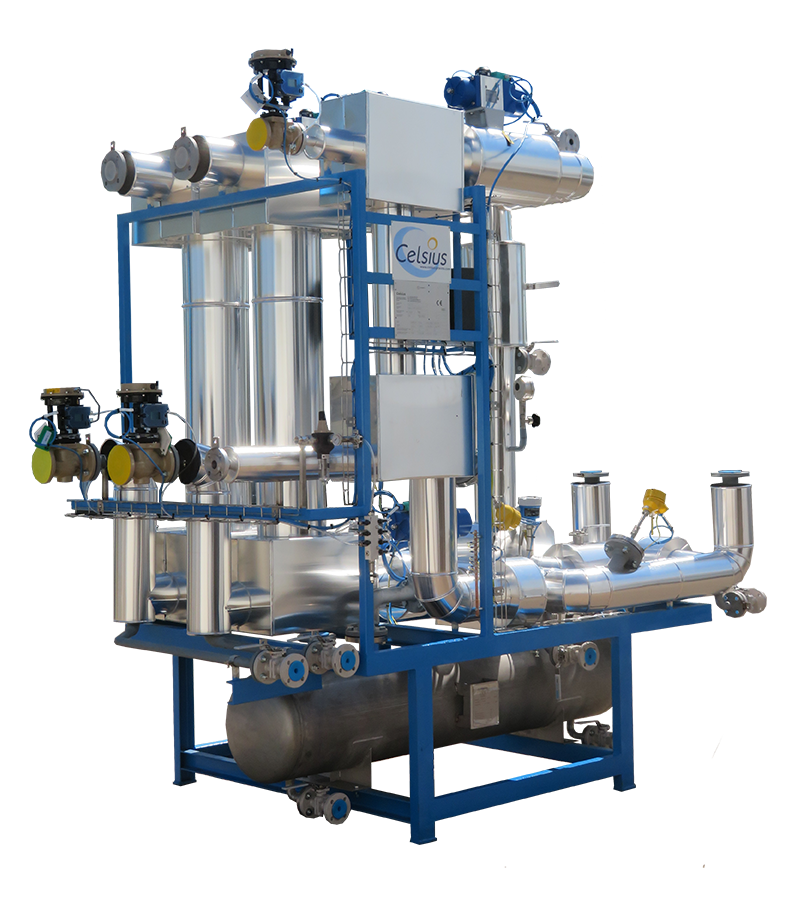

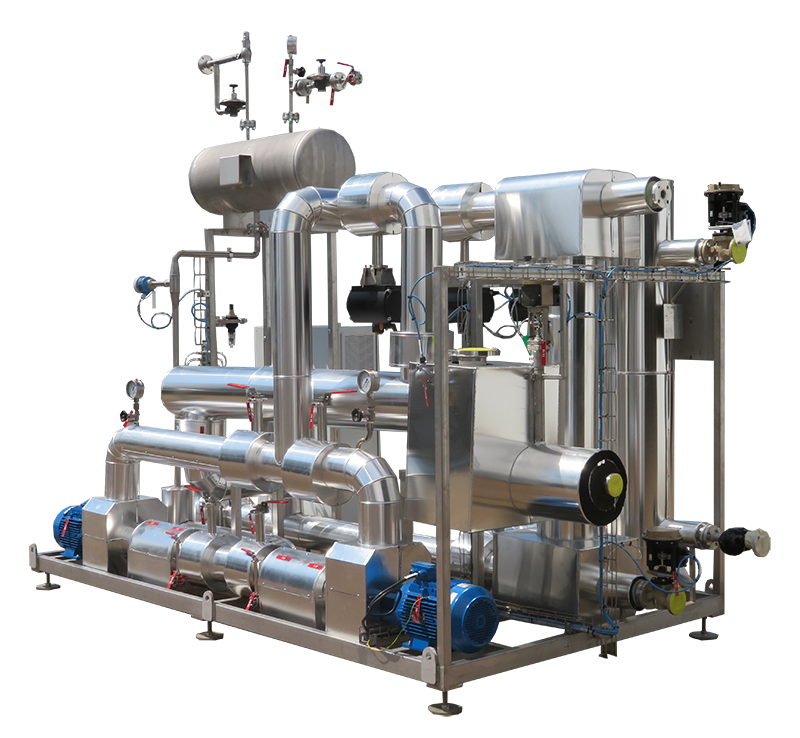

Il modulo di propulsione è la soluzione della chimica fine per riscaldare, raffreddare o gestire una reazione esotermica.

E’ utilizzato anche per regolare la temperatura di altri apparecchi quali: essiccatori, filtri essiccatori, filtri da “Nutsche” ecc. sempre dotati di doppio mantello alimentato da un circuito di liquido termico detto “monofluido”.

Il parametro da regolare è la temperatura di reazione. Anche se si inserisce una sonda nel mezzo reattivo, è bene ricordare che:

La temperatura non è una grandezza misurabile.

La temperatura di un ambiente infatti, è valutata su scala: fa più caldo a 40°C che a 20°C, ma non si può affermare che, raggiunti i 40°C, fa due volte più caldo. Per quanto riguarda appunto la misurazione della temperatura, CELSIUS preferisce fare riferimento alla scala di gradazione CELSIUS. A volte comunque, la temperatura potrà essere espressa in gradi KELVIN (o in Kelvin?) o Fahrenheit.

Il modulo di propulsione è costituito da un circuito di fluido termico:

- Il fluido termico è attivo in tutti gli intervalli di temperatura del reattore: il termine “monofluido” fu coniato dal suo inventore, Michel DENTROUX, nel 1991. Il fluido non viene mai cambiato tra le operazioni ad alta temperatura e quelle a bassa temperatura.

- Il fluido termico circola nel doppio mantello, o copertura a conchiglia, del reattore, grazie ad una pompa di circolazione

- Il fluido termico riceve calore o frigorie attraverso scambiatori di calore installati sulle reti di distribuzione del sito in vapore, acqua, acqua glicolata, acqua salina ecc. (anche azoto liquido). Si tratta di funzionamento a circuito chiuso.

- O meglio, il fluido termico monofluido riceve calore o frigorie grazie all’apporto di fluido più caldo o più freddo. In questo caso, il modulo di propulsione lavora a circuito aperto.

- Ma può funzionare anche in modalità mista, cioè a circuito semiaperto: con scambiatori di calore per alcuni liquidi di servizio e a iniezione per altri.

Scelta del fluido termico

La scelta del fluido termico per trasferire calore o frigorie ad un processo dipende essenzialmente dalle condizioni di temperatura e di pressione a cui è sottoposto il fluido.

Il miglior fluido termico è l’ACQUA, che presenta importanti vantaggi: costo molto contenuto ed eccellenti proprietà termiche.

Ma l’acqua presenta anche due inconvenienti che possono essere scoraggianti:

- Può essere molto reattiva se esposta ai reagenti presenti nel processo e potrebbe provocare gravi incidenti in caso di rottura di confine.

- Inoltre, la massa volumetrica dell’acqua solida è inferiore a quella dell’acqua liquida. Questa proprietà molto rara, che l’acqua condivide soltanto con il bismuto, è causa di parecchi danni.

Un compromesso interessante è rappresentato da un fluido termico a base d’acqua:

- L’ACQUA SALINA, soluzione acquosa di cloruro di calcio il cui punto di fusione, a temperatura negativa, dipende dalla concentrazione. Le prestazioni termiche dell’acqua salina sono superiori a quelle dell’acqua, ma la corrosione dovuta ai cloruri limita molto l’uso del composto alle basse temperature.

- L’ACQUA GLICOLATA, composto d’acqua e di etilenglicole o propilenglicole utilizzato a temperature sia negative che elevate. L’aggiunta di glicole ha il vantaggio di abbassare il punto di fusione dell’acqua e ridurre la pressione del vapore ad alte temperature.

E’ anche possibile utilizzare solventi organici, puri o diluiti con acqua, ma soltanto a basse temperature, per evitare il rischio di incendio:

- L’ACQUA CON ETANOLO, composto d’acqua ed etanolo per le reti di distribuzione raffreddanti.

- Il METANOLO puro, per applicazioni a circuito monofluido dette “criogeniche” in intervalli di temperatura tra -80/+50°C.

Con temperature molto basse o molto elevate, o con punti di funzionamento oscillanti tra queste temperature estreme, sarà necessario utilizzare un olio termico sintetico.

L’utilizzo degli oli deve essere limitato allo stretto necessario perché, oltre ai costi elevati, questi presentano l’inconveniente di essere altamente infiammabili.

In Francia l’utilizzo di olio termico a temperature superiori a quelle del punto di accensione è sottoposto a regolamentazione delle Installazioni Classificate nel registro 2951.

Ciascun modulo di propulsione è quindi progettato e costruito specificatamente per:

- Una capacità reattiva tra qualche litro e qualche decina di metri cubi, in acciaio, leghe Hastelloy o acciaio smaltato, con doppio mantello o semi-guscio a velocità variabile con una o più eliche, turbine, ancore ecc.

- Un programma di temperatura stabilito per operazioni di composizione, dissoluzione, distillazione, cristallizzazione, essiccamento, condensazione ecc.

- Siti industriali che dispongano di diverse reti di distribuzioni di caldo e freddo.

Il modulo di propulsione è il risultato di una serie di calcoli che includono:

- Il dimensionamento idraulico con lo scopo di calcolare il flusso del circuito monofluido ad ogni intervallo di temperatura. Il punto di funzionamento della pompa matura sulla temperatura della curva caratteristica: a temperatura elevata, la viscosità del fluido è più debole, le perdite di carica nel circuito e il doppio mantello sono ridotti e il flusso aumenta.

- Il dimensionamento termico integrando le velocità dei fluidi nel doppio mantello e negli scambiatori, gli spessimetri a parete, la velocità e la potenza di azione, le caratteristiche fisiche del mezzo reattivo, l’isotermia della reazione ecc.

- Il calcolo dei numeri senza dimensione Reynolds, Nusselt e dei coefficienti di scambio nello scambiatore e tra reattore e doppio mantello.

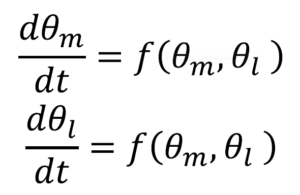

- La risoluzione di un sistema di equazioni differenziali risultanti dalla simulazione dell’evoluzione di temperature “di massa” nel mezzo reattivo e nel doppio mantello.

Il modulo di propulsione è pilotato da un sistema automatico, permettendo così agli operatori tecnici di concentrarsi sulla chimica della reazione.

L’automatismo può essere fornito da CELSIUS, oppure centralizzato dall’operatore assieme ad altre funzioni del reattore ma sempre in base all’analisi funzionale di CELSIUS.

La temperatura di massa, generalmente, è l’unico parametro di regolazione che si richiede all’operatore di effettuare.

Le principali modalità di regolazione sono le seguenti:

- Regolazione della temperatura di massa a cascata con temperatura del doppio mantello.

- Regolazione della temperatura del doppio mantello.

- Riduzione dello scarto tra le due temperature.

- Regolazione della potenza trasmessa.

- Regolazione della valvola d’ingresso del reattore, scala di aumento o diminuzione della temperatura, ecc.

E’ difficile misurare la temperatura del prodotto in moduli di propulsione che regolano una temperatura di reazione, cristallizzazione o essiccamento in un essiccatore, un filtro seccatore, un filtro “Nutsche” ecc. Inoltre, per tali apparecchi, la modalità di regolazione è la temperatura del fluido termico del doppio mantello, con regolazione fissa o secondo una scala.

The energy module is controlled by an automatic system that frees operators from the technical function to focus their attention on the chemistry of the reaction.

The automation is either:

- centralized by the user with the other functions of the reactor but based on the functional analysis of CELSIUS.

- taylor-made by CELSIUS from the functional analysis of CELSIUS with automation equipment chosen by the user

- be supplied by CELSIUS. The Energy Control Unit is then equipped with a CELSIUS automaton with a touch screen, possibly for ATEX zone, and loaded with a standardized and proven program.

The CELSIUS PLC

CELSIUS has developed a PLC and automation programs dedicated to the temperature regulation of synthesis reactors.

The advantages of this policy are:

- The programs have been standardized and proven over many test days. Programming errors and time wasted on debugging on site are avoided.

- The automatic regulation is supplemented by a process simulation program based on the thermal balances established during the design of the unit. Thus, before the delivery of the Energy Control Unit, its operation is simulated for several weeks. At any time, the mass and loop temperatures are calculated according to the position of the valves. These tests optimize the proportional and integral parameters of each regulator. The Energy Control Unit is then delivered with a preset automation depending on the reactor and its operating conditions. Commissioning takes place in less than a day.

- The Energy Control Unit is piloted from a touch screen (ATEX or not) on the operator’s workstation. It can also be controlled remotely from a computer by WEB link.

- CELSIUS controls the hardware and software evolutions of its automata during the many years of future exploitation of the Energy Control Units and without license constraints. Upon request, CELSIUS provides after-sales service for the devices via WEB link.

Fields of application

Temperature regulation of a multi-purpose reactor from -20 to + 150 ° C

Temperature regulation of a cryogenic reactor down to -100 ° C

Temperature regulation of a filter drier or dryer

Need an expert ?

Tell us what you need using our contact form

Our references

AJINOMOTO EUROLYSINE (Amiens)

1 sterilisation pilot

2007AVENTIS (Vertolaye)

1 Energy Control Unit for 8000 litres reactor

2006BASF PHARMA (Saint-Vulbas)

1 Energy Control Unit for 2500 litres reactor

2012BASF Schweiz (Monthey)

1 Energy Control Unit for 10000 litres reactor

2015BASF Schweiz (Monthey)

1 Energy Control Unit for 100 m3 vessel

2015BENECHIM (Lessines)

1 Energy Control Unit for 2500 litres hydrogenation reactor

2020BERKEM (Gardonne)

2 Energy Control Units for 300 litres reactors

2011BERKEM (Gardonne)

4 Energy Control Units for 300 litres reactors

2012BERKEM (Gardonne)

4 Energy Control Units for 100, 200 and 400 litres reactors

2013CIMO (Monthey)

1 Cooling unit for vessels

2020ELKEM (Saint Fons)

1 Temperature Control Unit for 1000 litres reactor

2021EURECAT (La Voulte)

1 oil heater

2006EURENCO (Sorgues)

1 Energy Control Unit for 2635 litres reactor

2011EURENCO (Sorgues)

4 Energy Control Units for 3000 litres reactors

2014FINORGA (Chasse sur Rhône)

4 Energy Control Units for 1000 and 4000 litres reactors

2009FINORGA (Chasse sur Rhône)

1 Energy Control Unit for filter dryer

2017FINORGA (Chasse sur Rhône)

1 Temperature Control Unit for filter dryer

2023GREENTECH (Saint Beauzire)

2 Energy Control Units for a reactor and a filter dryer

2013GUERBET (Lanester)

5 Energy Control Units for 4000 and 6300 litres reactors and for condensers

2007GUERBET (Lanester)

1 Energy Control Unit for 4000 litres reactor

2008GUERBET (Lanester)

1 Cooling unit for condensers

2013GUERBET (Lanester)

3 Energy Control Unit for 6300 litres reactors and condensers

2016GUOBANG (Weifang)

1 Energy Control Unit for vessel

2019HENGSHENG (Nanjing)

1 Energy Control Unit for 1000 litres reactor

2019INTEROR (Calais)

6 Temperature Control Units for reactors 4000 to 10000 litres

2024KEYUAN (Jinan)

14 Energy Control Units for 1000 and 3000 litres reactors

2019LIXIN (Zibo)

1 Energy Control Unit for 3000 litres reactor

2019MINAKEM (Beuvry la Forêt)

1 Energy Control Unit for 4000 litres cryogenic reactor

2010NORCHIM (Saint Leu d'Esserent)

1 Temperature Control Unit for 1000 litres cryogenic reactor

2021PCAS (Limay)

1 Energy Control Unit for 1200 litres reactor

2011PCAS (Couterne)

1 Energy Control Unit for 4000 litres cryogenic reactor

2015PCAS (Aramon)

1 Energy Control Unit for 100 litres reactor

2016PHARMASYNTHESE (Saint Pierre lès Elbeuf)

1 Energy Control Unit for 1600 litres reactor

2012PHARMASYNTHESE (Saint Pierre lès Elbeuf)

2 Energy Control Units for 400 and 3000 litres reactors

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

3 Energy Control Units for 100, 400 and 3000 litres reactors

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

4 Energy Control Units for 1600 and 4000 litres reactors

2015PPG SIPSY (Avrillé)

1 Energy Control Unit for 1400 litres cryogenic reactor

2007ROQUETTE (Lestrem)

1 Energy Control Unit for 1500 litres reactor

2014SANOFI CHIMIE (Aramon)

1 chiller and 2 Energy Control Units for 150 litres reactor and vessels

2006SANOFI CHIMIE (Aramon)

1 Energy Control Unit for vessels

2007SANOFI CHIMIE (Vertolaye)

1 Energy Control Unit for 4000 litres reactor

2008SANOFI CHIMIE (Aramon)

1 Energy Control Unit for 1000 litres reactor

2008SANOFI CHIMIE (Vertolaye)

1 Cooling Unit for condensers

2014SANOFI CHIMIE (Aramon)

1 Energy Control Unit for high temperature 2000 litres reactor

2019SIMAFEX (Marans)

1 Electric heater unit and 11 Energy Control Units for reactors of 250, 1000, 1600 and 2500 litres

2007SIMAFEX (Marans)

3 Energy Control Units for 2500, 6300 and 8000 litres reactors

2010SIMAFEX (Marans)

2 Energy Control Units for 8000 litres reactors

2013SIMAFEX (Marans)

1 Temperature Control Unit for filter dryer

2023Société Suisse des Explosifs (Gamsen)

1 cooling skid for condensers

2013SYNGENTA (Münchwilen)

1 Energy Control Unit for continuous process

2012SYNGENTA (Münchwilen)

2 Energy Control Units for a filter dryer and a condenser

2018TAIPU (Tianjin)

2 Energy Control Units for 500 and 1000 litres reactors

2019TIANDONG (Dongying)

1 Energy Control Unit for 1000 litres reactor

2019WANGBANG (Xuzhou)

8 Energy Control Units for reactors of 150, 200, 1500, 2000 and 3000 litres

2018YILING (ShiJiazHuang)

1 Energy Control Unit for 2000 litres reactor

2020ZACH SYSTEM

1 Energy Control Unit

2009Ressources

E’ spesso difficile trovare caratteristiche fisiche ideali al calcolo dell’ingegneria chimica. Abbiamo raccolto questi dati in una serie di tabelle di consultazione, che includono i seguenti fluidi:

Solventi puri

ACQUA

Link per scaricareMETANOLO

Link per scaricareETANOLO

Link per scaricareISOPROPANOLO

Link per scaricareMETILCICLOESANO

Link per scaricareXYLENE

Link per scaricareSoluzioni acquose

MEG monoethylene glycol 20%

Link per scaricareMEG monoethylene glycol 25%

Link per scaricareMEG monoethylene glycol 30%

Link per scaricareMEG monoethylene glycol 35%

Link per scaricareMEG monoethylene glycol 40%

Link per scaricareMEG monoethylene glycol 45%

Link per scaricareMEG monoethylene glycol 50%

Link per scaricareMPG monopropylene glycol 25%

Link per scaricareMPG monopropylene glycol 30%

Link per scaricareMPG monopropylene glycol 35%

Link per scaricareMPG monopropylene glycol 40%

Link per scaricareMPG monopropylene glycol 45%

Link per scaricareMPG monopropylene glycol 50%

Link per scaricareETHANOL 10%

Link per scaricareETHANOL 20%

Link per scaricareETHANOL 30%

Link per scaricareETHANOL 40%

Link per scaricareETHANOL 50%

Link per scaricareETHANOL 60%

Link per scaricareETHANOL 70%

Link per scaricareETHANOL 80%

Link per scaricareETHANOL 90%

Link per scaricareMETHANOL 10%

Link per scaricareMETHANOL 20%

Link per scaricareMETHANOL 30%

Link per scaricareMETHANOL 40%

Link per scaricareMETHANOL 50%

Link per scaricareMETHANOL 60%

Link per scaricareMETHANOL 70%

Link per scaricareMETHANOL 80%

Link per scaricareMETHANOL 90%

Link per scaricare0li sintetici

Dowtherm J

Link per scaricareDuratherm S

Link per scaricareDynalene MV

Link per scaricareJarytherm AX320

Link per scaricareJarytherm BT06

Link per scaricareJarytherm CF B

Link per scaricareJarytherm DBT

Link per scaricareMarlotherm LH

Link per scaricareMarlotherm SH

Link per scaricareMarlotherm X

Link per scaricareParacryol

Link per scaricareParatherm CR

Link per scaricareParatherm HR

Link per scaricareSantotherm 59

Link per scaricareSantotherm LT

Link per scaricareSyltherm 800

Link per scaricareSyltherm XLT

Link per scaricareTherminol 66

Link per scaricareTherminol ADX10

Link per scaricareTherminol ALD

Link per scaricareTherminol D12

Link per scaricareTherminol XP

Link per scaricareCelsius is also...

Discover one of our key process : Extraction of natural molecules