Régulation de la température de réaction

Problématique liée au procédé

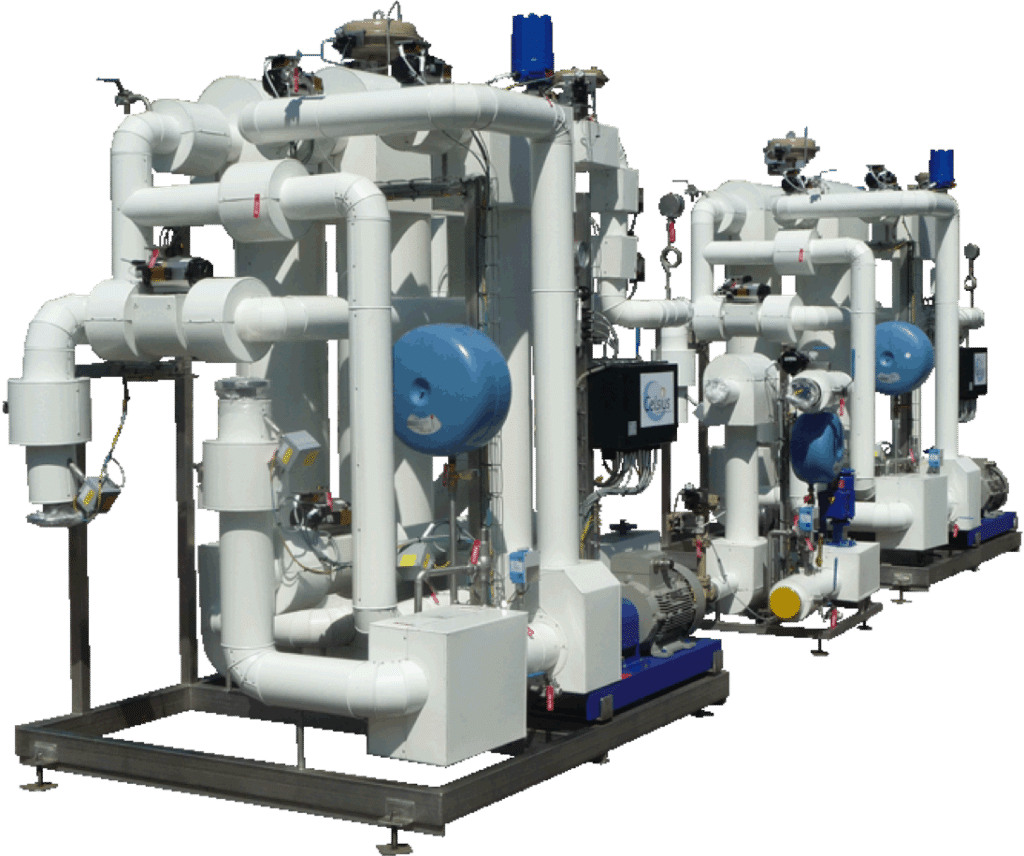

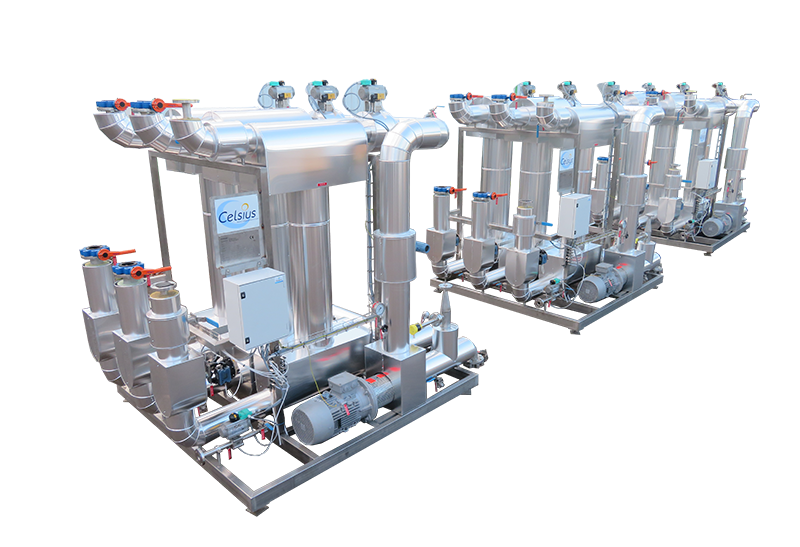

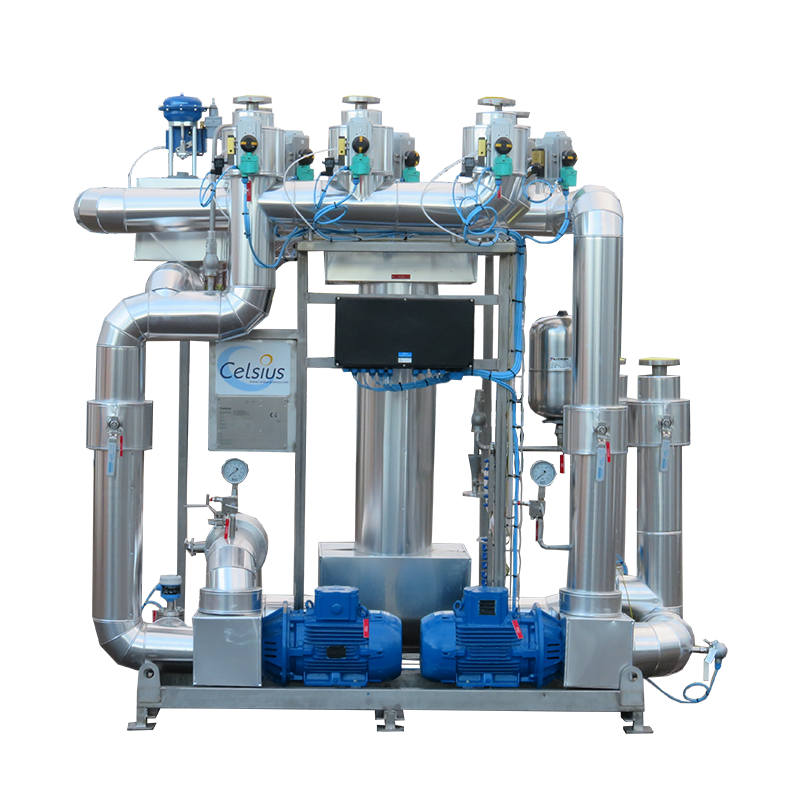

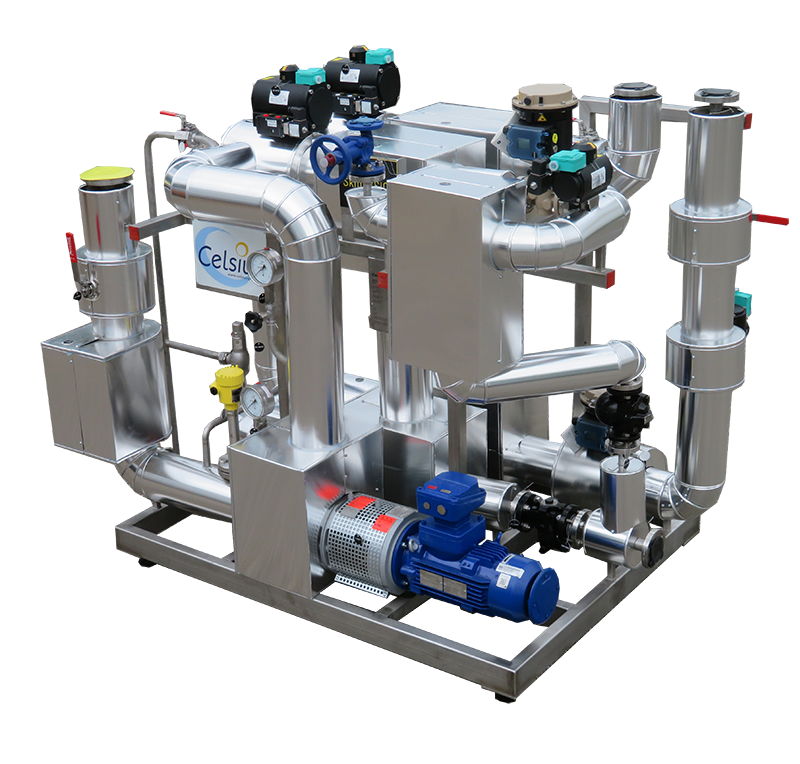

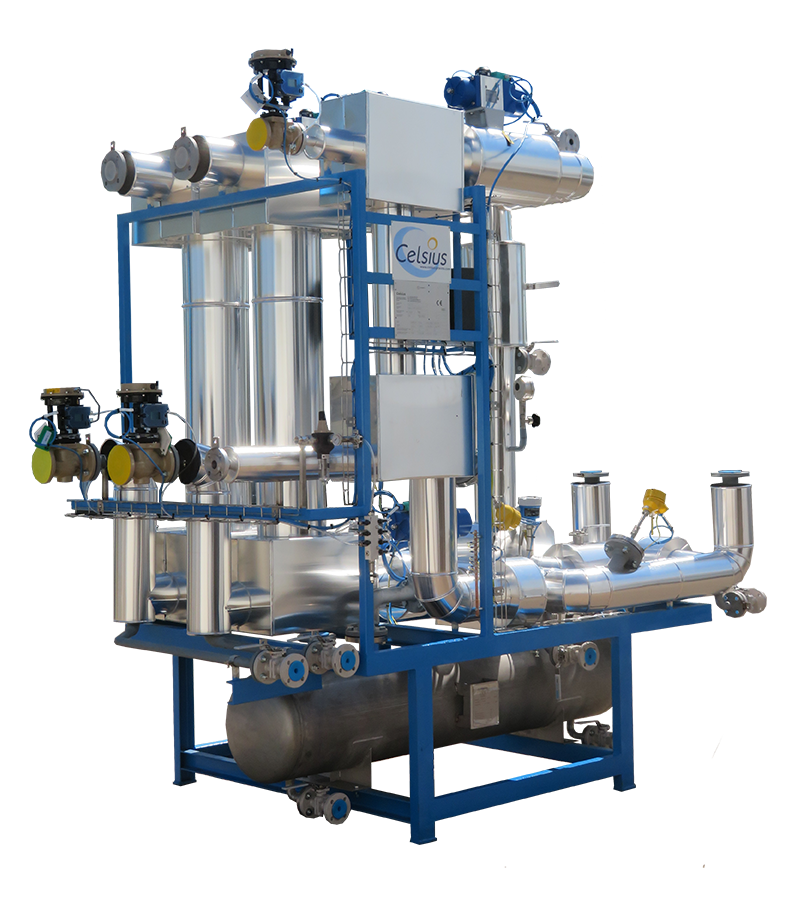

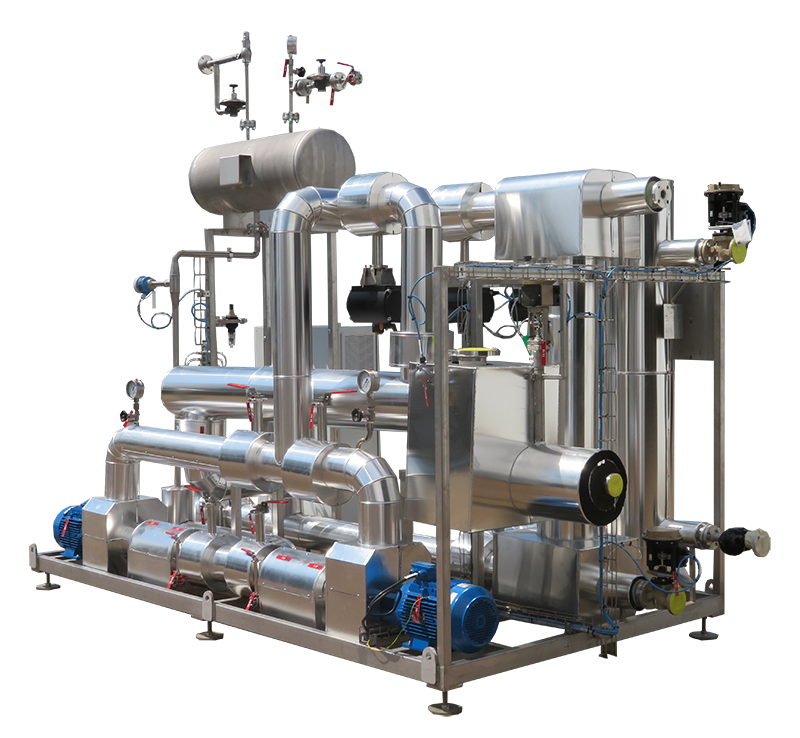

La température de la masse du milieu réactionnel est un paramètre essentiel de la conduite du procédé de synthèse chimique. Le module d’énergies (ou groupe « monofluide » ou skid thermique) est le dispositif pour maîtriser la température de réaction avec la plus grande précision et en toute sécurité.

Le réacteur est défini par :

- Une capacité de 5 litres à 40 000 litres selon la masse du lot à produire.

- Un matériau, résistant à la corrosion par les réactifs utilisés, et même à la corrosion par les molécules « naissantes » produites au cours des réactions,

- Un programme de pressions, généralement entre le vide et 6 bar, mais occasionnellement 25, 30 bar ou plus pour les hydrogénations.

- Un programme de températures, généralement entre –20 et + 150°C , occasionnellement à plus basse température pour les réacteurs dits « cryogéniques », ou à plus haute température pour distiller des produits lourds.

Le réacteur est quelquefois construit et installé pour produire une molécule spécifique selon un chemin réactionnel précis.

Mais le réacteur est le plus souvent polyvalent pour produire à la demande des molécules diverses selon des cheminements réactionnels variés à l’intérieur des plages de pression et de température de l’appareil.

Le milieu réactionnel est porté en température et sa température est régulée en faisant circuler un fluide dans la double enveloppe de l’appareil.

Les deux technologies de régulation utilisées sont celle de l’injection directe d’un fluide de service dans la double enveloppe et celle de la boucle dite « monofluide ».

Le module d’énergies est la solution de la chimie fine pour chauffer, refroidir ou maîtriser une réaction exothermique.

Le module d’énergies est également utilisé pour réguler la température d’autres appareils que les réacteurs proprement dit : les séchoirs, filtres sécheurs, »Nutsche » ,… sont également équipés d’une double enveloppe alimentée avec une boucle de fluide thermique »monofluide ».

Le paramètre à réguler est la température de réaction. Même si l’on plonge une sonde dans le milieu réactionnel, il faut savoir que:

LA TEMPÉRATURE N’EST PAS UNE GRANDEUR MESURABLE.

En effet, la température d’un milieu est évaluée sur une échelle : il fait plus chaud à 40°C qu’à 20°C mais nous ne pouvons dire qu’il fait deux fois plus chaud. Au sein de la société CELSIUS, nous préférons utiliser les degrés CELSIUS, mais nous nous exprimons occasionnellement en degrés KELVIN (ou en Kelvin ?) ou en degrés Fahrenheit.

Le module d'énergies est constitué par une boucle de fluide thermique :

- Le fluide thermique travaille dans toute la plage de température du réacteur : il est appelé « monofluide », terme qui a été inventé par Michel DENTROUX en 1991. Le fluide n’est pas changé entre les opérations à haute température et les opérations à basse température.

- Le fluide thermique circule en boucle dans la double enveloppe ou le coquillage du réacteur, à l’aide d’une pompe de circulation.

- Le fluide thermique reçoit des apports de calories ou de frigories à travers d’échangeurs depuis les réseaux de distribution du site en vapeur, eau, eau glycolée, saumure,…, voire azote liquide. Il s’agit d’un fonctionnement en boucle fermée.

- Ou bien le fluide thermique monofluide reçoit des apports de calories ou de frigories par apport de fluide plus chaud ou plus froid. Dans ce cas, le module d’énergies travaille en boucle ouverte.

- Le module d’énergies peut également fonctionner selon un mode mixte en boucle semiouverte : avec des échangeurs pour certains fluides de service, en injection pour d’autres.

Choix du fluide thermique

Le choix du fluide thermique pour transférer des calories ou des frigories à un procédé dépend essentiellement des conditions de température et de pression auxquelles est soumis le fluide.

Le meilleur fluide thermique est l’EAU qui présente de nombreux avantages : un coût très peu élevé et d’excellentes performances thermiques.

Mais l’eau présente deux inconvénients qui peuvent être rédhibitoires :

- L’eau peut être très réactive vis à vis des réactifs présents dans le procédé, ce qui peut entraîner un grave accident en cas de rupture du confinement.

- La masse volumique de l’eau solide est inférieure à celle de l’eau liquide. Cette propriété très rare, que l’eau ne partage qu’avec le bismuth, cause beaucoup de dégâts.

Un compromis intéressant est celui d’un fluide thermique à base d’eau :

- La SAUMURE , solution aqueuse de chlorure de calcium dont le point de fusion, à température négative, dépend de la concentration. Les performances thermiques de la saumure sont encore supérieures à celles de l’eau, mais la corrosion par les chlorures limite strictement l’usage de la saumure aux basses températures.

- L’EAU GLYCOLEE, mélange d’eau et d’éthylène glycol ou de propylène glycol peut être utilisée à des températures négatives comme à des températures élevées. L’addition de glycol a pour avantage d’abaisser le point de fusion de l’eau et de réduire la pression de vapeur à haute température.

Des solvants organiques peuvent également être utilisés, pur ou additionnés d’eau, mais uniquement à basse température pour éviter les risques d’inflammation :

- L’EAU ETHANOLEE, mélange d’eau et d’éthanol pour les réseaux de distribution de froid.

- Le METHANOL pur, pour les applications de boucle monofluide dites »cryogéniques » dans la plage de température -80 / + 50°C.

Pour des températures très basses ou très élevées, ou pour un point de fonctionnement oscillant entre ces températures extrêmes il est nécessaire d’utiliser une huile thermique synthétique.

L’utilisation de ces huiles doit être limitée au strict nécessaire car outre le coût élevé de ces produits, elles présentent l’inconvénient d’être inflammables.

En France, l’utilisation d’une huile thermique à une température supérieure à celle de son point éclair est soumise à la réglementation des Installations Classées au titre de la rubrique 2951.

Chaque module d'énergies est ainsi dimensionné et construit spécifiquement :

Pour une capacité de réacteur entre quelques litres et quelques dizaines de mètres cubes, en inox, en hastelloy ou en acier émaillé, avec une double enveloppe ou une demi-coquille, agité à vitesse variable avec une ou plusieurs hélices, impellers, ancre…

Pour un programme de températures défini pour des opérations de mélange, dissolution, distillation, cristallisation, séchage, condensation…

Pour un site industriel disposant de divers réseaux de distribution de chaud et de froid.

Le module d'énergies est dimensionné lors d'une suite de calculs comprenant :

- Un dimensionnement hydraulique dans le but de calculer le débit de la boucle monofluide à chaque température. Le point de fonctionnement de la pompe évolue avec la température sur la courbe caractéristique : à température élevée, la viscosité du fluide est plus faible, les pertes de charge dans la boucle et la double enveloppe réduites et le débit est plus élevé.

- Un dimensionnement thermique intégrant les vitesses de fluides dans la double enveloppe et dans les échangeurs, les épaisseurs de paroi, la vitesse et la puissance d’agitation, les caractéristiques physiques du milieu réactionnel, l’exothermie de la réaction….

- Le calcul des nombres sans dimension Reynolds, Nusselt et des coefficients d’échange dans l’échangeur et entre réacteur et double enveloppe.

- La résolution d’un système d’équations différentielles aboutit à la simulation de l’évolution des températures »de masse » dans le milieu réactionnel et dans la double enveloppe.

La température de réaction est contrôlée:

Les principaux modes de régulation sont les suivants :

- Régulation de la température de masse en cascade avec la température de la double enveloppe.

- Régulation de la température de la double enveloppe.

- Limitation de l’écart entre les deux températures.

- Régulation de la puissance transmise.

- Régulation de la vanne d’introduction de réactif, rampe de montée en température ou de refroidissement…

Pour les modules d’énergies régulant une température de réaction, de cristallisation ou de séchage dans un séchoir, un filtre sécheur, un »Nutsche »,… il est très difficile de mesurer la température du produit. Aussi, pour ces appareils, le mode de régulation est celui d’une température du fluide thermique de la double enveloppe, avec une consigne fixe ou selon une rampe.

Mais de façon générale pour un réacteur de synthèse, la température de masse est le seul paramètre de régulation demandé à l’opérateur.

Le module d’énergies est piloté par un automatisme libérant les opérateurs de la fonction technique pour concentrer leur attention sur la chimie de la réaction.

L’automatisme est soit:

- soit centralisé par l’exploitant avec les autres fonctions du réacteur mais sur la base de l’analyse fonctionnelle de CELSIUS.

- soit réalisé à façon par CELSIUS à partir de l’analyse fonctionnelle de CELSIUS avec un équipement d’automatisme choisi par l’exploitant

- soit fourni par CELSIUS. Le module d’énergies est alors équipé d’un automate CELSIUS avec un écran tactile de commande éventuellement ATEX et chargé avec un programme standardisé et éprouvé.

L'automate CELSIUS

CELSIUS a développé un automate et des programmes d’automatisme dédiés à la régulation de température des réacteurs de synthèse.

Les avantages de cette stratégie sont les suivants:

- Les programmes ont été standardisés et éprouvés lors de nombreuses journées de tests. Les erreurs de programmation et le temps perdu au débogage sur site sont évités.

- L’automatisme de régulation est complété par un programme de simulation du procédé issu des bilans thermiques établis lors du design du module. Ainsi, avant la livraison du module d’énergies, son fonctionnement est simulé pendant plusieurs semaines. A chaque instant, les températures de masse et de boucle sont calculées en fonction de la position des vannes. Ces tests permettent d’optimiser les paramètres proportionnel et intégral de chaque régulateur. Le module d’énergies est ainsi livré avec un automatisme préréglé en fonction du réacteur et de ses conditions d’exploitation. La mise en service est assurée en moins d’une journée.

- Le module d’énergies est piloté à partir d’un écran tactile (ATEX ou non) sur le poste de travail de l’opérateur. Il peut être également piloté à distance depuis un ordinateur par liaison WEB.

- CELSIUS maîtrise les évolutions matérielles et logicielles de ses automates pendant les nombreuses années d’exploitation future des modules d’énergies et sans contrainte de licence. A la demande, CELSIUS assure le service après-vente des appareils par liaison WEB.

Champs d'application du procédé

Régulation de température d'un réacteur polyvalent de -20 à +150°C

Régulation de température d'un réacteur cryogénique jusqu'à -100°C

Régulation de température d'un filtre sécheur ou d'un séchoir

Besoin d'un expert ?

Faites-nous part de vos problématiques depuis le formulaire de contact

Découvrez nos références

AJINOMOTO EUROLYSINE (Amiens)

1 pilote de stérilisation

2007AVENTIS (Vertolaye)

1 module d’énergies pour réacteur de 8000 litres

2006BASF PHARMA (Saint-Vulbas)

1 module d’énergies pour réacteur de 2500 litres

2012BASF Schweiz (Monthey)

1 module d’énergies pour réacteur de 10000 litres

2015BASF Schweiz (Monthey)

1 module d’énergies pour une cuve de 100 m3

2015BENECHIM (Lessines)

1 module d’énergies pour réacteur d’hydrogénation de 2500 litres

2020BERKEM (Gardonne)

2 modules d’énergies pour réacteurs de 300 litres

2011BERKEM (Gardonne)

4 modules d’énergies pour réacteurs de 300 litres

2012BERKEM (Gardonne)

4 modules d’énergies pour réacteurs de 100, 200 et 400 litres

2013CIMO (Monthey)

1 module de refroidissement de cuves

2020COOPERL (Lamballe)

Module d’énergies pour réacteur de 630 litres

2024ELKEM (Saint-Fons)

Module d’énergies pour réacteur de 1000 litres

2021EURECAT (La Voulte)

1 réchauffeur d’huile

2006EURENCO (Sorgues)

1 module d’énergies pour réacteur de 2635 litres

2011EURENCO (Sorgues)

4 modules d’énergies de réacteurs de 3000 litres

2014FINORGA (Chasse sur Rhône)

4 modules d’énergies pour réacteurs de 1000 et 4000 litres

2009FINORGA (Chasse sur Rhône)

1 module d’énergies pour filtre sécheur

2017FINORGA (Chasse sur Rhône)

Module d’énergies pour filtre sécheur

2023GREENTECH (Saint Beauzire)

2 modules d’énergies pour un réacteur et un filtre sécheur

2013GUERBET (Lanester)

5 modules d’énergies pour des réacteurs de 4000 et 6300 litres et des condenseurs

2007GUERBET (Lanester)

1 module d’énergies pour réacteur de 4000 litres

2008GUERBET (Lanester)

1 module de refroidissement de condenseurs

2013GUERBET (Lanester)

3 modules d’énergies pour 2 réacteurs de 6300 litres et des condenseurs

2016GUOBANG (Weifang)

1 module d’énergies pour une cuve

2019HENGSHENG (Nanjing)

1 module d’énergies pour réacteur de 1000 litres

2019INTEROR (Calais)

3 modules d’énergies pour des réacteurs de 6300 à 10000 litres

2023INTEROR (Calais)

3 modules d’énergies pour réacteurs de 4000 litres

2024INTEROR (Calais)

Module d’énergies pour filtre sécheur

2025KEYUAN (Jinan)

14 modules d’énergies pour des réacteurs de 1000 et 3000 litres

2019LIXIN (Zibo)

1 module d’énergies pour réacteur de 3000 litres

2019MINAKEM (Beuvry la Forêt)

1 module d’énergies pour réacteur cryogénique de 4000 litres

2010NORCHIM 5Saint Leu d'Esserent)

Module d’énergies pour réacteur cryogénique de 1000 litres

2021PCAS (Limay)

1 module d’énergies pour réacteur de 1200 litres

2011PCAS (Couterne)

1 module d’énergies pour réacteur cryogénique de 4000 litres

2015PCAS (Aramon)

1 module d’énergies pour réacteur de 100 litres

2016PHARMASYNTHESE (Saint Pierre lès Elbeuf)

1 module d’énergies pour réacteur de 1600 litres

2012PHARMASYNTHESE (Saint Pierre lès Elbeuf)

2 modules d’énergies pour réacteurs de 400 et 3000 litres

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

3 modules d’énergies pour réacteurs de 100, 400 et 3000 litres

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

4 modules d’énergies pour réacteurs de 1600 et 4000 litres

2015PPG SIPSY (Avrillé)

1 module d’énergies pour réacteur cryogénique de 1400 litres

2007ROQUETTE (Lestrem)

1 module d’énergies pour réacteur de 1500 litres

2014SANOFI CHIMIE (Aramon)

1 groupe frigorifique et 2 module d’énergies pour un réacteur de 150 litres et des cuves

2006SANOFI CHIMIE (Aramon)

1 module d’énergies pour des cuves

2007SANOFI CHIMIE (Vertolaye)

1 module d’énergies pour réacteur de 4000 litres

2008SANOFI CHIMIE (Aramon)

1 module d’énergies pour réacteur de 1000 litres

2008SANOFI CHIMIE (Vertolaye)

1 module de refroidissement de condenseurs

2014SANOFI CHIMIE (Aramon)

1 module d’énergies pour réacteur haute température de 2000 litres

2019SANOFI WINTHROP INDUSTRIE (Aramon)

Module d’énergies pour réacteur de 50 litres

2024SIMAFEX (Marans)

1 groupe de chauffage d’eau glycolée et 11 modules d’énergies pour des réacteurs de 250, 1000, 1600 et 2500 litres

2007SIMAFEX (Marans)

3 modules d’énergies pour réacteurs de 2500, 6300 et 8000 litres

2010SIMAFEX (Marans)

2 modules d’énergies pour réacteurs de 8000 litres

2013SIMAFEX

Module d’énergies pour filtre sécheur

2023SOCIETE SUISSE DES EXPLOSIFS (Gamsen)

1 module de refroidissement de condenseurs

2013SYNGENTA (Münchwilen)

1 module d’énergies pour un process continu

2012SYNGENTA (Münchwilen)

2 modules d’énergies pour un filtre sécheur et un condenseur

2018TAIPU (Tianjin)

2 modules d’énergies pour réacteurs de 500 et 1000 litres

2019TIANDONG (Dongying)

1 module d’énergies pour réacteur de 1000 litres

2019WANGBANG (Xuzhou)

8 modules d’énergies pour des réacteurs de 150, 200, 1500, 2000 et 3000 litres

2018YILING (ShiJiazHuang)

1 module d’énergies pour réacteur de 2000 litres

2020ZACH SYSTEM (Avrillé)

1 module de refroidissement de condenseur

2009Ressources à télécharger

Il est souvent difficile de retrouver les caractéristiques physiques nécessaires aux calculs de génie chimique. Aussi, nous avons regroupé ces données dans une série de tableaux que vous pouvez consulter ci dessous pour les fluides suivants :

FLUIDES PURS

METHANOL

Lien téléchargementETHANOL

Lien téléchargementISOPROPANOL

Lien téléchargementMETHYLCYCLOHEXANE

Lien téléchargementXYLENE

Lien téléchargementSOLUTIONS ACQUEUSES

MEG monoéthylène glycol 20%

Lien téléchargementMEG monoéthylène glycol 25%

Lien téléchargementMEG monoéthylène glycol 30%

Lien téléchargementMEG monoéthylène glycol 35%

Lien téléchargementMEG monoéthylène glycol 40%

Lien téléchargementMEG monoéthylène glycol 45%

Lien téléchargementMEG monoéthylène glycol 50%

Lien téléchargementMPG monopropylène glycol 25%

Lien téléchargementMPG monopropylène glycol 30%

Lien téléchargementMPG monopropylène glycol 35%

Lien téléchargementMPG monopropylène glycol 40%

Lien téléchargementMPG monopropylène glycol 45%

Lien téléchargementMPG monopropylène glycol 50%

Lien téléchargementETHANOL 10%

Lien téléchargementETHANOL 20%

Lien téléchargementETHANOL 30%

Lien téléchargementETHANOL 40%

Lien téléchargementETHANOL 50%

Lien téléchargementETHANOL 60%

Lien téléchargementETHANOL 70%

Lien téléchargementETHANOL 80%

Lien téléchargementETHANOL 90%

Lien téléchargementMETHANOL 10%

Lien téléchargementMETHANOL 20%

Lien téléchargementMETHANOL 30%

Lien téléchargementMETHANOL 40%

Lien téléchargementMETHANOL 50%

Lien téléchargementMETHANOL 60%

Lien téléchargementMETHANOL 70%

Lien téléchargementMETHANOL 80%

Lien téléchargementMETHANOL 90%

Lien téléchargementHUILES SYNTHÉTIQUES

Dowtherm J

Lien téléchargementDuratherm S

Lien téléchargementDynalene MV

Lien téléchargementJarytherm AX320

Lien téléchargementJarytherm BT06

Lien téléchargementJarytherm CF B

Lien téléchargementJarytherm DBT

Lien téléchargementMarlotherm LH

Lien téléchargementMarlotherm SH

Lien téléchargementMarlotherm X

Lien téléchargementParacryol

Lien téléchargementParatherm CR

Lien téléchargementParatherm HR

Lien téléchargementSantotherm 59

Lien téléchargementSantotherm LT

Lien téléchargementSyltherm 800

Lien téléchargementSyltherm XLT

Lien téléchargementTherminol 66

Lien téléchargementTherminol ADX10

Lien téléchargementTherminol ALD

Lien téléchargementTherminol D12

Lien téléchargementTherminol XP

Lien téléchargementCelsius, c'est aussi..

Découvrez l’un de nos procédés phares : l’extraction de molécules naturelles